ACONDICIONAMIENTO POR FAN-COILS

El acondicionamiento por FAN-COILS se emplea primordialmente en hoteles, oficinas, residencias y en general en edificios con muchos espacios independientes y exteriores. La climatización se consigue mediante aparatos denominados FAN-COILS. Los elementos básicos de dichas unidades son una batería de aletas y una sección de ventiladores. Los ventiladores recirculan aire interior a través de la batería por cuyos tubos circula agua fría o caliente. De esta forma el aire de la habitación resulta consiguientemente enfriado o calentado. El aire recirculado se filtra al pasar por el FAN-COIL con lo que se elimina el polvo, etc., que, además de ser antihigiénico, podría dañar el acondicionador. También puede utilizarse para deshumidificar y, mediante una apertura practicada en la pared exterior, introducir y tratar el aire de ventilación necesario.

El agua fría o el agua caliente se distribuyen por tuberías a cada uno de los aparatos desde la central frigorífica o calorífica correspondiente. Según se indicara, el agua fría y el agua caliente pueden llegar simultáneamente seleccionándose en cada aparato, o bien su selección es general y solo llega a la unidad provinente de una de las centrales.

Además del sistema de tuberías necesario, debe existir también un circuito eléctrico para el funcionamiento del motor de los ventiladores. Generalmente dicho motor es monofásico y a 220 V. pudiendo regularse en cuatro posiciones, una de paro y tres correspondientes a tres velocidades distintas del ventilador.

El control del aparato se puede realizar, además de manualmente con las velocidades ya citadas, automáticamente actuando sobre la velocidad del ventilador o sobre el caudal de agua, pudiendo utilizarse simultáneamente ambos controles.

DISTINTOS TIPOS DE FAN-COIL

El FAN-COIL puede variar tanto en la disposición para su instalación como en cuando a su potencia. El caudal de aire da idea de esta ultima característica y su gama va desde los 300 a los 1.400 m3,/hora aproximadamente. Entre las modalidades en las que lo que varia es el tipo de instalación, podemos distinguir fundamentalmente dos clases de FAN-COIL: vertical y horizontal.

Los modelos verticales se instalan generalmente a lo largo de las paredes exteriores y presentan tres variantes que designamos para facilitar la descripción como (a), (b) y (c). Los modelos (a) no preven la introducción de aire exterior, los modelos (b) tienen un damper que puede admitir hasta un veinticinco por ciento de aire exterior a través de una abertura de la pared, y los modelos (c) tienen un damper que permite la introducción de la totalidad de aire exterior.

Los modelos tipo (a) se aplican cuando se recircula totalmente el aire sin prever ventilación. En este caso los modelos deben seleccionarse para compensar las máximas cargas sensibles y latente del local (véase grafico 1).

También pueden aplicarse cuando se introduce aire de ventilación por un sistema de conductor. La selección debe considerar entonces el enfriamiento del aire de ventilación.

AISLAMIENTO, DRENAJE Y VÁLVULAS DE SERVICIO

Las tuberías de ida y retorno deben aislarse para evitar el goteo por condensación. En particular, en edificios en construcción deben aislarse bien los puntos en que se realizan las tomas. Puede aislarse con fibra de vidrio u otra materia aislante. Además, ello evita las transmisiones de sonido y la humedad que se condensaría en las zonas no acondicionadas.

Cuando el FAN-COIL compensa el calor latente, debe preverse un sistema de drenaje para el agua que se condensa en las baterías. La tubería de drenaje es particularmente necesaria en hoteles y apartamentos donde es difícil prever con exactitud la humedad a eliminar, que depende de cargas tales como duchas y cocinas.

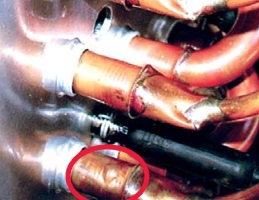

La mayoría de los FAN-COILS están provistos de bandejas de recogida situadas bajo la batería y las válvulas de control. La conexión a la tubería general puede ser de cobre, plástico o hierro. La conexión debe ir aislada y debe empalmarse en la dirección del caudal de agua. El resto de la toma no es preciso que vaya aislado. En edificios ya construidos, se pueden aprovechar las tuberías ya existentes.

Cuando se instala el FAN-COIL con su envolvente propia, las tuberías deben quedar muy juntas para permitir la colocación de la envolvente. Si se suministran sin envolvente, se puede emplear mas espacio en las conexiones. En ambos casos, es conveniente montar las válvulas de control, y de servicio sobre la bandeja de condensado para evitar aislarlos.

Las válvulas de servicio instaladas en cada toma deben poder aislar el aparato del resto del sistema. De esta forma, en caso de avería se elimina el aparato y puede continuar funcionando el resto del sistema. Es conveniente colocar un filtro en cada toma.

Las válvulas de servicio se colocan en cada aparato o en la acometida de una línea para dos o tres unidades. A menudo se añade una válvula que haga by-pass a la válvula de control de agua de la unidad, para poder limpiar el circuito después de instalarlo y antes de la puesta en marcha, a fin de evitar que por causa del polvo se taponen las válvulas.

APLICACIÓN DEL FAN-COIL

Los acondicionadores FAN-COIL pueden clasificarse según tres tipos:

1) Modelos verticales - apoyados en el suelo

2) Modelos verticales - soportados por la pared

3) Modelos horizontales - montados en el techo

Los tres tipos pueden suministrarse con envolvente decorativa o con la posibilidad de construir en cada caso la envolvente mas adecuada.

Los modelos horizontales tienen la fundamental ventaja de no ocupar espacio en el suelo. Por esta razón, en marina se instalan generalmente modelos horizontales. No obstante, como se vera, otros factores del edificio pueden imposibilitar su uso.

Para edificios de construcción moderna, cualquiera de los tres modelos tipo se puede aplicar. En climas nórdicos, donde el calor es necesario a lo largo de la pared exterior, los modelos verticales se instalan generalmente bajo las ventanas. La manta de aire caliente descargada por el acondicionador, evita en el área de la ventana que su transmisión se manifieste sensiblemente. Para poder realizar esto, los fabricantes ofrecen varios tipos de rejillas de descarga de aletas fijas o ajustables. En climas calurosos, donde no es necesario el calor a lo largo de la pared exterior, se utilizan frecuentemente los modelos horizontales

Los edificios antiguos que se modernizan con la adición del aire acondicionado, utilizan frecuentemente los modelos horizontales tanto en climas cálidos como fríos, porque generalmente se utilizan solamente para refrigeración, ya que existen instalados bajo las ventanas radiadores de calefacción. Ello ocasiona un coste de adquisición mas bajo porque los modelos de techo pueden colocarse ocultos en el cielorraso, bien sea en el interior de la habitación o en el corredor, y descargan en las habitaciones a través de la pared. En ambos casos las tuberías de agua de ida y de retorno, pueden situarse también en el cielorraso del corredor.

En los climas fríos donde el sistema de calefacción existente en un edificio se reemplace por FAN-COILS, pueden instalarse modelos verticales en los lugares que deja libre la instalación de radiadores anterior. El modelo de pared se utiliza en estos casos, ya que reduce los gastos de instalación. Las tuberías de vapor o agua antiguas, pueden utilizarse como parte del sistema de condensación de agua que debe drenarse, si sus condiciones se juzgan satisfactorias.

La utilización del edificio influye sobre el sistema de aire de ventilación que debe emplearse. Ello indirectamente influye a su vez en la selección del material. Cuando un edificio esta constituido por locales dotados de pared exterior, la ventilación mas aconsejable se obtiene mediante una abertura en la pared. Por ello se utilizan modelos verticales. Cuando es posible ventilar por un sistema de conductos que vaya a los locales interiores, puede aplicarse cualquier modelo. Si se utilizan modelos verticales, el aire de ventilación entra en el local a acondicionar por una pared o por el techo. Si los modelos son horizontales, la ventilación se conduce generalmente hasta el plenum del ventilador del modelo horizontal.

El coste de los tres modelos es aproximadamente el mismo. Los modelos horizontales con descarga por el corredor dan un coste de adquisición inferior; sin embargo, su coste de mantenimiento es generalmente algo superior al de los modelos verticales.

La posición geográfica del edificio tiene una gran influencia en la adopción de modelos verticales a lo largo de la pared exterior. Debe cumplirse también que la instalación de modelos verticales no quede restringida únicamente a las paredes exteriores, particularmente en climas cálidos. En muchas instalaciones el modelo vertical se coloca a lo largo de las paredes laterales e incluso de las paredes interiores.

CALCULO DE CARGAS

La carga total de refrigeración determina la capacidad frigorífica necesaria. Generalmente es menor que la suma de las cargas de cada uno de los módulos, ya que las condiciones extremas de carga no tienen lugar simultáneamente en todos los módulos. Los valores máximos de la radiación solar utilizados para seleccionar los FAN-COILS, se dan a diferentes horas del día para cada fachada; a veces en diferentes épocas del año. En latitudes nórdicas, por ejemplo, la carga máxima solar en las fachadas Sur tiene lugar durante los meses de otoño e invierno cuando el sol esta mas bajo sobre el horizonte. También influyen sobre las cargas las sombras proyectadas por los edificios adyacentes u otros motivos, sobre las fachadas expuestas al sol.

La carga total de calefacción da el calor necesario total de la instalación. Como los cálculos de la capacidad máxima de calefacción están basados en la ausencia del aporte solar, la carga total de calefacción es igual generalmente a la suma de las cargas de cada uno de los modelos.

Como este apartado concierne principalmente a los cálculos de cargas de calefacción y refrigeración de locales con pared exterior acondicionados por FAN-COILS, es importante que los edificios con espacios interiores sumen a la carga de las fachadas la de dichos espacios interiores.

CENTRAL FRIGORÍFICA

Dependiendo de las variantes del sistema, el equipo de la central requerida por un sistema de FAN-COIL incluye a algunos o todos de los siguientes elementos:

1.-Planta enfriadora de agua

2.-Bombas del agua primaria

3.-Planta calefactora del agua

4.-Bombas de agua de cada una de las zonas

5.-Deshumidificadores del aire de ventilación

6.-Intercambiadores de calor auxiliares

7.-Válvulas de servicio

8.-Válvulas y controles

9.-Tuberías de agua y de drenaje

Planta enfriadora de agua. La selección del equipo de refrigeración queda a la discreción del proyectista. Los sistemas de compresor por pistones para enfriamiento de agua dan de 30.000 a 600.000 frigorías por unidad, mientras que los equipos centrífugos pueden dar aproximadamente desde 200.000 frigorías/hora en adelante. Los equipos de absorción, que utilizan el vapor como fuente de energía, también pueden enfriar debidamente el agua. Un sistema de FAN-COILS se puede adoptar a las temperaturas relativamente bajas que da para el agua caliente un sistema central con bomba de calor.

Interesa que, dado que todo el sistema FAN-COIL tiene gran variación de capacidad, el equipo de enfriamiento del agua sea capaz de regularse para cargas muy bajas.

Aunque la aplicación sea tal que el caudal de agua fría necesario en los FAN-COILS sea muy pequeño en determinado momento, debe asegurarse un caudal de agua constante a través del enfriador. Si las válvulas de control de agua al FAN-COIL son con by-pass, pasara siempre por el enfriador un caudal constante. Si fueran válvulas que únicamente cerraran el paso del agua, debería preverse una tubería que fuera desde la salida del enfriador a la aspiración de la bomba de agua primaria; es decir, un by-pass en el enfriador. En esa tubería se colocaría una válvula controlada por un presostato diferencial que mantuviera una diferencia de presión constante a través de las bombas de agua fría. Cuando la diferencia tienda a aumentar debido al cierre de las válvulas de control de cada uno de los aparatos, la válvula de desahogo se abrirá. Lo mismo ocurrirá para el proceso inverso.

Bombas de agua primaria. La bomba de agua fría primaria recircula el agua entre el enfriador y alguno o todos los equipos siguientes: deshumidificadores del aire de ventilación, unidades FANCOIL, circuitos de zona (si el sistema fuera de varias zonas), y bomba de intercambiador de calor entre el agua primaria y el agua secundaria, en el caso de que se utilice. La presión que debe vencer es la suma del rozamiento en todo el equipo el de las tuberías, tomas y válvulas de control.

Como el enfriador requiere un caudal de agua constante bajo cualquier carga, la bomba primaria se selecciona para un caudal constante de agua y una presión constante del circuito de agua primaria. Cuando el sistema requiere menos caudal del máximo y la presión aumenta, la válvula de desahogo abre el by-pass para colocar el exceso de agua en la aspiración de la bomba.

Central calefactora del agua. El aparato de calefacción de agua puede ser con convertidores vapor-agua, calderas o bombas de calor. Debe disponerse de forma que suministre calor para toda la instalación en el caso de ser esta de una sola zona. En caso de tratarse de un sistema multizona serán en general utilizadas tantas calderas como zonas.

Para asegurar un adecuado control de temperaturas del agua caliente en el caso de utilizarse convertidores, se colocan dos válvulas de vapor en paralelo, una de aproximadamente 1/3 y la otra de 2/3 del vapor total necesario. Controlando las válvulas mediante "secuencer", es posible un control muy ajustado.

Para edificios que tengan relativamente pocas cargas interiores, tales como hoteles, apartamentos y hospitales, es preferible utilizar dos convertidores por motivos de seguridad. Cada convertidor puede dar un 50 % del total de calefacción. Los dos convertidores se colocaran en paralelo.

Bombas de agua de las zonas. Cuando se utiliza un sistema de dos tubos con varias zonas puede darse la flexibilidad de que una zona reciba agua caliente mientras que la otra recibe agua fría. Cada zona requiere por tanto una bomba, como puede verse en las figuras 1 y 2. En los sistemas de tres y cuatro tubos las bombas de agua de las zonas no son necesarias, como se vera mas adelante.

Estas bombas deben seleccionarse para impulsar el caudal calculado a cada zona con la presión necesaria para ello. Este caudal de agua es generalmente igual a la suma de los caudales de cada uno de los FAN-COILS.

Deshumidificadores del aire de ventilación. Cuando se emplea un sistema independiente para el aire de ventilación deben colocarse estaciones deshumidificadoras. El proyectista determinara bien una estación que sirva para toda la instalación o bien pequeñas estaciones hábiles cada una para varios pisos. Estas estaciones generalmente contienen los dampers para aire exterior, batería de precalentamiento, filtros, baterías de deshumidificación, baterías de postcalentamiento y ventilador.

Intercambiadores de calor auxiliares. Si se obtiene enfriamiento libre desde una torre de refrigeración, los intercambiadores de agua-agua pueden emplearse para producción de agua fría. También pueden emplearse intercambiadores agua-vapor o agua-agua en el caso de utilizar calor residual o de condensación, como fuente general de calor.

Válvulas de servicio. Generalmente se colocan válvulas de servicio para que cada uno de los componentes del sistema pueda quedar aislado del circuito de agua en el caso de que interese repararlo o limpiarlo, etc., las válvulas de control, controles y tuberías de agua serán comentadas en un apartado posterior.

CIRCUITOS DE AGUA

Los FAN-COILS se seleccionan para calentar y enfriar suficientemente el adecuado suministro de un caudal de agua caliente o fría. El estudio del circuito debe procurar a cada FAN-COIL un posible caudal máximo correspondiente a los momentos punta.

CONTROL DE LA UNIDAD

Solo tratamos en este apartado del control por velocidad del ventilador, ya que el control sobre el circuito de agua depende del tipo de instalación a 2, 3 y 4 tubos y queda suficientemente descrito en el capitulo correspondiente.

La velocidad del ventilador puede regularse manualmente, según 4 posiciones. Para la regulación por termostato se puede utilizar un termostato de pared que detenga el ventilador, quedando las velocidades como control manual. Por este sistema, como ya se ha mencionado, puede dejarse sin ventilación el local, en el caso de que se realice a través del FAN-COIL. No son aconsejables los termostatos colocados en el aire de retorno porque, aunque se detenga el ventilador, el agua fría que llega a la batería crea una ligera corriente de aire frío.

EQUILIBRADO

Cuando se instalan FAN-COILS sin válvulas de control automático o manual, el aparato recibe constantemente el mismo caudal independientemente de las necesidades del local acondicionado. El control de las condiciones interiores se realiza por variación manual o mediante termostatos de las velocidades del ventilador. Como es imposible regular el caudal de agua adecuado para cada FAN-COIL una vez se ha instalado el circuito, las tuberías deben dimensionarse cuidadosamente y, a ser posible, con retorno invertido. Si no puede hacerse el retorno invertido se colocan válvulas manuales en cada aparato, en serie con él, cuyo manejo impedirá que entre demasiada agua en los FANCOILS mas próximos a la bomba y poca en los alejados.

Estas mismas consideraciones deben tenerse en cuenta cuando se instalen válvulas para control manual en cada FAN-COIL. En general es preferible, en el control manual, la acción sobre el ventilador.

Si el control se hace con termostatos que controlen el caudal de agua, el equilibrado es menos crítico porque generalmente no se precisa simultáneamente el caudal máximo. Cuando algunas válvulas se cierran, dejan agua para las que están totalmente abiertas.

INSTALACIÓN ELÉCTRICA

Los motores de los FAN-COILS son de fracción de caballo de potencia. Generalmente son motores monofásicos de espira de sombra o de condensador y tienen protección térmica.

Puede planificarse de dos formas la instalación eléctrica.

(1). Por un circuito eléctrico independiente.

(2). Conectando los FAN-COILS al circuito de alumbrado.

Ambos sistemas son correctos y únicamente se preferirá aquel cuando sea muy irregular el funcionamiento en algunas zonas. Aunque el sistema este conectado a la red de alumbrado puede independizarse por plantas mediante un panel de mando para cada una de ellas.

INSTALACIÓN A DOS TUBOS

En la figura 5 se ha mostrado un grafico que señalara el programa de funcionamiento establecido para una instalación a dos tubos.

Veamos como ha sido determinado dicho programa.

Para temperaturas exteriores iguales o superiores a 25º C, el agua secundaria se envía a 12º C porque, a esta temperatura, los inductores seleccionados son capaces de producir el frío sensible que se precisa sin condensación en las baterías, y el aire primario se envía a 11° C, temperatura determinada mediante los cálculos ya señalados.

Con temperaturas en el exterior inferiores a 10º C, la temperatura del agua secundaria debe ser tal, que los aparatos sean capaces de producir las calorías que requiere la habitación. El aire primario puede enviarse frío (a 10º C, temperatura que tiene después de la humidificación), ya que, normalmente, el inductor seleccionado para verano es capaz de compensar en invierno las perdidas de calor originadas por la transmisión y por la introducción de aire primario frío.

En la época intermedia, con temperaturas exteriores entre 10° C y 25° C, la temperatura del agua secundaria se mantiene en 12° C, pero se modifica la del aire primario. Veamos como se establece el programa de temperaturas para el aire primario.

A) caudal de aire primario que recibe la habitación, en m3/hora.

T) transmisión total de la habitación por grado de diferencia de temperaturas entre el exterior y el interior, en calorías/hora °C.

Aclaremos el concepto T. Una habitación tendrá como superficies de transmisión al exterior, con toda probabilidad, pared y cristal. Si se multiplica el coeficiente de transmisión de la pared por la superficie de la misma, y se le agrega el producto del coeficiente de transmisión del cristal por el área del mismo, se tiene un numero cuyas unidades son calorías/hora ° C, que designamos por T. De otro modo, sea:

Kp coeficiente transmisión pared

Kc coeficiente transmisión cristal

Sp superficie transmisión pared

Sc superficie transmisión cristal

T se calculara por:

T = Kp x Sp + Kc x Sc

y si se desea conocer el calor perdido por transmisión, bastara realizar:

CT = T x D t

siendo:

CT perdida de calor por transmisión

D t diferencia de temperaturas entre el exterior y el interior

Veamos a continuación la importancia de la razón T/A. En la época intermedia, el aire primario debe compensar las perdidas por transmisión; la temperatura del mismo a la llegada de la sala será por tanto la que asegure que el aporte de calor del aire primario iguala las perdidas por transmisión, es decir:

A x 1,2 x 0,24 x (t AP - ti) = T x (ti - te)

donde:

1,2 peso especifico del aire

0,24 calor especifico del aire

tAP temperatura del aire primario

ti temperatura interior

te temperatura exterior

Fijemos ti = 21° C, y preparemos la ocupación anterior:

tAP = 3,47 x T/A x (21 - te ) + 21 (a)

Esta expresión indica que a cada temperatura exterior te, corresponde una temperatura del aire primario tAP determinada en función de T/A, y en forma de relación lineal, es decir representada en la grafica de la figura 5 del artículo anterior, mediante una línea recta.

Queda una consideración a enunciar:

¿Es constante la razón T/A dentro de una misma zona?

Ello es una función exclusiva del edificio y de la ocupación, o de su consecuencia: la ventilación prefijada.

Si T/A se mantiene constante para todas las habitaciones, el problema de la época intermedia quedara perfectamente resuelto; pero si T/A varia de una habitación a otra, será preciso modificar el caudal de aire primario aumentándolo con respecto al mínimo previsto, o producir una mayor mezcla de frío y calor.

Para aclarar las afirmaciones anteriores ciñamos el problema a dos habitaciones en la misma zona, cuyos valores y datos sean como siguen:

Habitación 1:

A = 60 m3/hora

Kp = 1,5 cal/hora °C

Kc = 5,6 cal/hora °C

Sp = 2 m2

Sc = 5 m2

Habitación 2:

A = 90 m3/hora

Kp = 1,5 cal/hora °C

Kc = 5,6 cal/hora °C

Sp = 4 m2

Sc = 5 m2

Calculemos el valor de T:

Habitación 1:

T = 1,5 x 2 + 5,6 x 5 = 31 cal/hora °C

Habitación 2:

T = 1,5 x 4 + 5,6 x = 34 cal/hora °C

y las razones T/A, serán:

Habitación 1: T/A= 31/60 = 0,52

Habitación 2: T/A = 34/90 = 0,38

Para igualar ambos valores de T/A, no puede seguirse otro sistema, que el de aumentar el caudal de aire primario en la habitación 1, hasta obtener un valor de la razón T/A = 0,38, es decir, introducir en la misma un caudal A = T/ 0,38 = 31/ 0,38 = 82 m3/ hora, penalizando la instalación con una mayor cantidad de aire primario a tratar.

Como es evidente, no recurrimos a la solución de reducir el aire primario de la habitación 2, ya que ello seria contrario a las bases del proyecto, que señalaban el caudal de ventilación mínimo de 90 m3/hora.

Se puede, si se desea, mantener los caudales de aire primario prefijados, pero a costa y de acuerdo con lo que sigue:

El programa de temperaturas del aire primario debe fijarse para el mayor valor de T/A, es decir, 0,52 en este caso. Volviendo a la ecuación (a), y suponiendo una temperatura exterior de 14°C, la temperatura del aire primario deberá ser:

tAP = 3,47 x 0,52 x (21 - 14) + 21 = 34,6° C,

y ambas habitaciones recibirán, cuando la exterior sea de 14°C, aire primario a 34,6°C, lo cual es correcto para la habitación 1 pero excesivo para la habitación 2, la cual debería recibir el aire primario a una temperatura de:

tAP = 3,47 x 0,38 x (21 - 14) + 21 = 30,9ºC.

Es decir, en la habitación 2, el agua secundaria fría deberá compensar las ganancias de calor de la ocupación, iluminación, radiación y las debidas al exceso de temperatura del aire primario. Las circunstancias anteriores, y las mezclas de frío y calor admitidas en el concepto de la instalación, aun en el caso de un correcto funcionamiento de los compensadores solares, han llevado a la industria del aire acondicionado a una evolución tendiente a la reducción de costes de explotación, significada en este caso por las instalaciones a tres y cuatro tubos.

Cuanto se diga a continuación sobre dichas instalaciones se aplica a inducción, pero es fácil comprender que es extensible a la instalación mediante FAN-COILS.

INSTALACIÓN A TRES TUBOS

Se ha descrito anteriormente una instalación a dos tubos, y se ha analizado su funcionamiento en la época intermedia.

Se ha comprobado que dicha instalación debe producir frío y calor y mezclarlos, con la consiguiente perdida.

En una habitación soleada hay que consumir el frío requerido para anular los aportes solar, ocupación e iluminación, y producir el calor necesario para combatir la transmisión. Si en esta habitación, el frío a consumir por los aportes indicados supera al calor que representa la transmisión, es lógico evolucionar hacia una instalación que solo produzca exactamente el frío, igual a la diferencia entre el frío y el calor que antes se requerían, ahorrando por tanto combustible en la producción de calor, y energía eléctrica en la de frío.

Si en otra habitación el calor a consumir supera el frío, consúmase solo el calor diferencia entre ambos.

Es decir, prodúzcasa frío y calor pero solo en la cantidad estrictamente necesaria.

Este concepto elemental es el punto de partida de la instalación a tres tubos.

En una instalación a tres tubos, todo inductor tiene a su disposición, simultáneamente, dos flujos de agua: agua fría y agua caliente. Como indica la figura 1, la válvula automática (que puede ser neumática, electrónica o autocontenida) selecciona el flujo del agua y la cantidad de la misma requerida por la acción del termostato cuyo bulbo siente la temperatura del ambiente, lo cual es función de los factores anteriormente indicados: transmisión, radiación solar, ocupación e iluminación.

Es decir, el termostato y, por consiguiente, la válvula, han realizado un balance entre las perdidas por transmisión y las ganancias por los otros tres aportes, y el resultado de este balance se ha reflejado en el flujo y caudal del agua seleccionada por la válvula del inductor.

Se esquematiza en la figura 2 cuatro inductores suponiendo dos de ellos correspondientes a la fachada Sur y otros dos a la fachada Norte del edificio.

En la figura se indican unas temperaturas de agua fría y caliente típicas, que sirven para el propósito de este ejemplo. Para simplificar la exposición, se supone que cada uno de los inductores recibe el mismo caudal de agua, y se considera la época intermedia, en la que mientras el Norte requiere calefacción el Sur requiere refrigeración.

De acuerdo con lo dicho, las válvulas de los inductores situados al Norte seleccionaran agua caliente, la cual entrando a 40°C en el inductor, cederá calor al ambiente y saldrá 36°C. En el Sur, la válvula seleccionara agua fría que saldrá de los inductores a 26°C habiendo entrado a 12°C.

Evidentemente en el retorno común hemos perdido frío y calor, al mezclar agua fría a 16°C con agua caliente a 36°C.

Como es evidente, las ventajas que se esperaban del sistema a tres tubos de proceder según el esquema señalado en la figura 2, no se obtendrían. Diversas disposiciones permiten eliminar, casi totalmente, dejándolo en una cantidad de perdida imperceptible, el problema de las mezclas. Basta observar la figura 3 en la que se ha zonificado los retornos. El retorno de los inductores situados al Sur es independiente del retorno de los inductores situados en el Norte, y, en consecuencia, el agua fría conducida por el retorno Sur será enviada a la central frigorífica, y el agua caliente que retorna por la parte Norte, ira a la central calorífica.

La suposición de que todos los inductores en la fachada Sur solicitaran agua fría al mismo tiempo, o en el Norte solicitaran agua caliente, puede no ser correcta, ya que cuando la radiación tenga poca importancia, el hecho de que la habitación este ocupada o desocupada, iluminada o no, puede determinar que el inductor solicite una pequeña cantidad de agua fría o agua caliente, y entonces, aun en el caso de retorno zonificado pueden existir mezclas de agua fría y caliente. Debe indicarse, sin embargo, que la radiación solar, generalmente, es una cifra muy elevada en comparación a la ocupación e iluminación, y es este aporte solar el que determina el funcionamiento de la válvula en el sentido de seleccionar agua fría, si tal aporte existe, o agua caliente si no hay radiación solar.

Existen diversas disposiciones de los elementos de una instalación a tres tubos, y no es nuestro propósito realizar una relación exhaustiva de los mismos.

Señalamos únicamente el esquema de principio, disposición y función de los controles para un caso típico de instalación a tres tubos con retorno zonificado, con la disposición "free colling", es decir enfriamiento, sin coste en invierno, del agua secundaria fría utilizando el aire primario exterior.

La figura 4 señala el esquema general así como la conexión de los controles. La figura permite observar el climatizador para el tratamiento del aire primario, el circuito del agua al enfriador de la central frigorífica, denominado circuito de agua primaria, y el circuito de agua secundaria con las bombas de agua fría y caliente y el intercambiador de calor para el calentamiento del agua.

INSTALACIÓN A TRES TUBOS, ENFRIAMIENTO INDIRECTO. RETORNO ZONIFICADO Y FUNCIONAMIENTO CON FREE COOLING

En las épocas extremas, es decir en invierno y en verano, aunque dependiendo ello de la temperatura de inversión calculada, el sistema a tres tubos, en su funcionamiento, no difiere del sistema clásico a dos tubos.

Para temperaturas exteriores superiores a la, interior, solamente las bombas del agua primaria fría y de agua secundaria fría están en funcionamiento. Cosa análoga ocurre en la época extrema de invierno.

Cuando las temperaturas exteriores se encuentran comprendidas entre las de inversión obtenida, y la temperatura interior señalada en el proyecto, el circuito de agua operara de la forma que sigue. Las válvulas A y B están abiertas, mientras la válvula V4 esta cerrada, una bomba de agua primaria circula agua fría hacia las zonas interiores y a la batería de enfriamiento y deshumidificación del aire primario.

En el circuito de agua secundaria fría, el agua procedente del enfriador de la central frigorífica, generalmente a temperaturas no superiores a 5°C, circula directamente (a través de la válvula de tres vías y la válvula V1) al circuito de agua secundaria, donde se mezcla con el agua secundaria de retorno que atraviesa la válvula V3, con objeto de obtener la temperatura de mezcla necesaria para satisfacer el punto de reflaje del termostato T6, el cual, modulando ambas válvulas V1 y V3 mantiene una temperatura del agua fría secundaria constante. La mejor imagen del funcionamiento de estas válvulas se obtiene suponiendo que el termostato ha obtenido la temperatura señalada con las válvulas V1 y V3 en una posición totalmente abierta. Supongamos que la temperatura del agua secundaria, medida por el termostato T6, es inferior a la del punto de control: la válvula V1 se cerrara, reduciendo la cantidad de agua fría admitida en el circuito secundario.

Por otra parte, si la temperatura del agua secundaria tiende a subir por encima del punto de control del termostato E6, la válvula V3 reducirá la circulación de agua procedente de los inductores. Cuando la temperatura del agua secundaria este por encima del punto de control señalado al termostato T6, la válvula V3 deberá encontrarse totalmente cerrada.

El bulbo del termostato T6, que siente la temperatura de la atmósfera, debe localizarse lo bastante lejos de la unión de los dos flujos de agua, para permitir la lectura de la temperatura de la mezcla ya homogénea.

Refiriéndonos al circuito secundario del agua caliente, indicamos que el agua de retorno es calentada en el cambiador de calor a una temperatura prefijada, por control del flujo de vapor de agua o de agua caliente primaria a través de la válvula V2, la cual es controlada por el termostato T3. El termostato T3 suele ser un termostato sub-master, que actúa de acuerdo con el master T4 según un programa de funcionamiento predeterminado.

La cantidad de agua en circulación hacia las unidades de inducción o inductores, se modula según se requiera variando la velocidad de las bombas de agua secundaria de acuerdo con las indicaciones de un presostato diferencial P1.

Análogamente, un presostato P2, modula el caudal de agua caliente a los inductores variando las velocidades de las bombas de agua secundaria caliente.

Debe tenerse presente que, en toda instalación a tres tubos, es absolutamente necesario asegurar que el agua que circula por el circuito de agua caliente tenga una temperatura superior a la de la habitación, y el agua que circula por el circuito de agua fría se encuentre a temperatura inferior a la de la habitación. Ello es evidente, dado el hecho de que los controles de habitación no son reversibles. Si se solicita calefacción, la válvula que controla la unidad se abrirá para permitir el flujo de agua caliente. Si el agua que se encuentra en el circuito de agua caliente esta a una temperatura más baja que la de la habitación, esta, que esta solicitando calefacción, recibirás refrigeración. Evidentemente, ocurre exactamente igual en caso contrario.

El termostato T1 tiene su bulbo instalado en el circuito de agua primaria fría, y su punto de reglaje corresponde a la temperatura de retorno del agua al enfriador. En realidad, esta apreciando la temperatura de mezcla del agua que retorna del circuito secundario y el agua del circuito primario. Mientras esta temperatura se mantenga por debajo del punto de control de T1, este permitirá al presostato P1 controlar el funcionamiento de la bomba de agua secundaria fría.

En caso de que la refrigeración producida sea insuficiente, a causa de una avería parcial o total en el equipo de refrigeración, T1 sentirá una temperatura superior a la señalada, anulando la acción de P1 y reduciendo la velocidad de la bomba secundaria. Si la temperatura de esta mezcla continua aumentando, T1 parara la bomba de agua secundaria.

Se recomienda el uso, en el circuito de agua caliente, del termostato T2, el cual tiene su bulbo instalado en el distribuidor del intercambiador, y con un punto de reglaje de 30°C. Mientras T2 sienta una temperatura inferior a la de su punto de reglaje, controlara la velocidad de la bomba de agua secundaria fría.

Evidentemente ambos presostatos P1 y P2 funcionaran en el sentido de reducir la velocidad de la bomba a un aumento de la presión diferencial, y aumentar dicha velocidad a un descenso de dicha presión.

En el funcionamiento durante la época invernal, hemos indicado que esta disposición permite aprovechar el aire primario exterior para enfriamiento del agua secundaria. Para ello la bomba de agua primaria debe ser parada, las válvulas A y B cerradas, la válvula V4 abierta con objeto de realizar un by-pass alrededor del equipo de refrigeración:

El interruptor S1, situado en el cuadro de control, modificara la circulación en la válvula de tres vías, de manera que la circulación de agua primaria al circuito de agua secundaria sea directamente la procedente de la batería de refrigeración. Mediante el interruptor S2, se anulara la función de T1, quedando sustituido por T5. Análogamente a T1, T5 de acuerdo con la temperatura del aire primario anulara la acción del presostato P1.

La operación en el circuito de agua fría secundaria es como sigue. La bomba de agua fría secundaria descarga su retorno en el circuito de agua fría primaria, a través del by-pass realizado en el equipo frigorífico y a través de la batería de refrigeración donde tiene lugar el enfriamiento del agua; finalmente, a través de la válvula de tres vías y de la válvula V1 volverá al circuito del agua secundaria fría. Naturalmente, en la selección de la bomba de agua fría secundaria, la presión requerida en el funcionamiento con free coolling, puede ser mayor que la necesaria en el funcionamiento de verano.

La temperatura del aire primario a la salida de la central no debe exceder de 20°C.

La operación en el circuito del agua secundaria caliente es idéntica a la descrita anteriormente.

Queda por describir el funcionamiento de los termostatos T y sus válvulas de tres vías, situados en los retornos Oeste, Sur y Este, elementos que son básicos en el retorno zonificado.

La función de dichos termostatos es la de apreciar la temperatura del agua de retorno y dirigirla al circuito frío o al circuito caliente, de acuerdo con una temperatura predeterminada. Hemos indicado que existen gran cantidad de disposiciones que básicamente siguen el esquema indicado. Una modificación importante puede ser la que obtiene, en verano, el enfriamiento indirecto del agua, en oposición al esquema descrito de enfriamiento directo.

El enfriamiento indirecto exige, para el circuito de agua fría, un intercambiador de calor análogo al utilizado para el circuito de agua caliente, con la desventaja de que aquel tiene una superficie de intercambio considerablemente superior a la de este. Esta disposición puede convenir en caso de edificios de gran altura para eliminar la presión estática sobre el equipo frigorífico.

INSTALACIÓN A CUATRO TUBOS

A pesar de que diversas disposiciones, algunas de ellas ya indicadas, disminuyen la importancia del problema de mezclas de agua en el sistema de tres tubos, goza últimamente de gran aceptación el sistema a cuatro tubos.

Básicamente, consiste en una red de distribución de agua secundaria con dos tubos de agua fría: ida y retorno, y otros dos de agua caliente: ida y retorno también.

En una de las variantes, figura 5, el inductor dispone de dos baterías independientes, una para frío y otra para calor, y sus dos correspondientes válvulas moduladoras de dos vías. El termostato que siente la temperatura ambiente, según las necesidades del momento, abre una de las dos válvulas, existiendo, como es lógico, una zona neutra en que las dos válvulas están cerradas. Esta variante es propia de instalaciones con FAN-COILS.

En otra variante, figura 6, existe una única batería con una válvula selectora a la entrada, admitiendo agua fría o agua caliente según las indicaciones del termostato ambiente. La válvula a la salida es actuada por el bulbo que siente la temperatura del agua que llega a la batería, actuando en consecuencia: dirige el agua fría al retorno frío o la caliente al retorno caliente.

FIGURA 5

FIGURA 6

Como es evidente, en cualquiera de las dos variantes anteriores no existe mezcla alguna de agua, ya que se trata de dos circuitos totalmente independientes.

Parece desprenderse de lo dicho que solo el sistema de cuatro tubos incluye una absoluta seguridad de que no habrá mezclas de frío y calor. Ello es verdad, pero no debe olvidarse que en la instalación a tres tubos, las mezclas de agua fría y caliente, si bien no son eliminadas, quedan muy reducidas, y aun, en el caso de dos tubos, la utilización de compensadores solares (que actúan sobre la temperatura del aire primario) permite reducir las perdidas por mezclas de este aire caliente y el agua secundaria fría.

El acondicionamiento por inducción, y el de FAN-COILS, en cualquiera de las tres variantes, permiten realizar con resultados excelentes, probados en muchas instalaciones, las funciones encomendadas a toda instalación de aire acondicionado, es decir: control de temperatura, humedad, pureza y velocidad del aire y renovación del mismo.

En cada caso particular, se impone realizar una comprobación que atienda a los costes de instalación y matenimiento, y flexibilidad de operación, para las tres variantes, ya que no se puede afirmar en forma absoluta, atendidos todos los conceptos anteriores, que una de las tres supere a las otras dos.

SISTEMAS DE VENTILACIÓN

La elección del sistema de ventilación depende de las condiciones y factores del edificio. Según la forma en que se proyecte la ventilación variara:

a. El coste de adquisición del sistema.

b. El coste de mantenimiento del sistema

c. El espacio requerido para la instalaci6n de acondicionamiento de aire.

d. La aceptabilidad del sistema para los inquilinos y el propietario.

e. La apariencia exterior del edificio.

Existen cuatro sistemas de ventilación empleados frecuentemente en los sistemas de FAN-COIL. La tabla 1, valora los cuatro sistemas respecto a los cinco precedentes factores.

Generalmente es preferible dar una ligera sobrepresión en el interior, dando mas aire de ventilación que el aire que se extrae por aseos, etc. del edificio. Ello asegura que las infiltraciones de aire tengan lugar de dentro a fuera y no a la inversa. De esta forma es menos posible que entre, desde los pasillos, aire poco higiénico. Esta consideración es particularmente importante en el caso de hospitales.

Los sistemas 1 y 2 de la tabla 1 dan una ventilación parcial sin sobrepresión. Los sistemas 3 y 4 dan sobrepresión pero son de mayor coste.

VENTILACIÓN DESDE UN SISTEMA INTERIOR

Cuando un edificio tiene espacios interiores y a la fachada, un método practico para suministrar una cantidad constante de aire deshumidificado de ventilación a los locales que dan a la fachada, es que el sistema de conductos, que acondiciona la zona interior, tenga dimensiones suficientes para dar también a los locales de las fachadas la ventilación necesaria (fig. 2). Mediante tomas que salgan del conducto principal se descarga el aire en los espacios exteriores proporcionando así, a través de rejillas de techo o de pared en las instalaciones con modelos verticales, la ventilación necesaria. Si la instalación es de modelos horizontales montados en el techo, el aire se conduce antes hasta el plenum del ventilador donde se mezcla con el aire recirculado antes de descargar en la habitación. El coste adicional no es grande comparado con los positivos resultados que se obtienen, ya que solo se requiere un pequeño aumento en los conductos y en el equipo de deshumidificacion e impulsión.

El proyecto puede realizarse de forma que se satisfagan las necesidades de ventilación con la deshumidificacion necesaria, o que se compense todo el calor latente de la zona exterior además de suministrar el aire de ventilación.

Si se estudia debidamente la cantidad de aire a descargar se puede obtener el mismo control de humedad en la zona exterior que en la interior. Este aire estará a una temperatura relativamente constante durante todo el ano, de 15,5° C. Generalmente es inferior a la de zona exterior, ya que la zona interior, cuando esta muy iluminada y ocupada necesita durante todo el año refrigeración para contrarrestar las cargas interiores. El aire de ventilación es, no obstante, una fuente constante de frío que disminuye la cantidad a ceder por los FAN-COILS en verano y aumentar el calor necesario en invierno. Todo lo anterior debe considerarse en el momento de realizar la selección de FAN-COILS.

VENTILACIÓN POR INFILTRACIÓN Y EXTRACCIÓN

El FAN-COIL solo recircula aire de la habitación (fig. 1); la extracción por los aseos provoca cierta ventilación por infiltración por ventanas y puertas. Como puede suponerse, los ventiladores no son totalmente satisfactorios cuando haya gran ocupación o cantidad de humo.

Infiltración y extracción es una fuente de ventilación que puede tenerse en cuenta cuando se trata de acondicionar edificios ya existentes. Si no se precisaba ventilación cuando se acondicionó el edificio y sólo hacía falta calefacción, no es esencial ni económico instalar también un sistema de ventilación que asegure una verdadera ventilación cuando se añada refrigeración. Esto debe considerarse en el caso de moteles, donde las habitaciones están ocupadas durante periodos de tiempo cortos y pueden airearse mientras que el servicio las arregla.

Las aberturas en la pared dan sólo resultados ligeramente mejores, aumentando los primeros costes y representan problemas estéticos.

VENTILACIÓN POR UN SISTEMA DE CONDUCTOS INDEPENDIENTE

Este método tiene algunas variantes, pero en todas ellas se obtiene una ventilación y deshumidificación de las zonas exteriores, añadiendo una segunda fuente de calefacción y refrigeración. La disposición de la fig. 3 se emplea muy a menudo cuando es de mayor importancia la perfección de funcionamiento que el coste inicial de la instalación, y el edificio esta constituido únicamente por zonas exteriores, por lo que no puede aprovecharse ningún sistema interior. La cantidad de aire de ventilación raramente excede del 20 por ciento del aire necesario. Por tanto, el ventilador central y el sistema de conductos ocupa mucho menos espacio que el necesario en el sistema convencional. Se puede comparar entonces el sistema FAN-COIL con un sistema a inducción. No obstante, el coste de adquisición se encarece, motivo por el que los proyectistas han ideado el sistema a inducción como una forma de reducir el coste.

Hay cuatro variantes en este sistema:

1. Tomas verticales con FAN-COIL vertical

2. Tomas verticales con FAN-COIL horizontal

3. Conducto por el corredor con FAN-COIL vertical

4. Conducto por el corredor con FAN-COIL horizontal

Con cualquiera de estas variantes se utiliza una estación central de tratamiento de aire para filtrar, precalentar (invierno) y deshumidificar (verano) el aire exterior antes de impulsarlo por el sistema de conductos. A veces, en las estaciones intermedias, se hace un postcalentamiento como en los sistemas de inducción cuando la temperatura exterior esta por debajo de las condiciones de la habitación. De esta forma, el sistema de ventilación contrarresta las perdidas por transmisión y calienta las habitaciones desocupadas o sombreadas, mientras que las válvulas de agua de los FAN-COILS, controladas por termostatos, regulan el caudal de agua fría necesario para compensar la carga de ocupación, luces y sol. Este método puede eliminar una costosa zonificación del circuito de agua y la necesidad de que un operario cambie frecuentemente de fría a caliente la posición del selector durante las estaciones intermedias. En los meses de invierno, cuando la zona exterior precisa mayor calor, el agua caliente puede regularse en las baterías de los FAN-COILS y el aire precalentado de ventilación- puede descargar a 11° C dando, por tanto, una pequeña cantidad de refrigeración.

En las cuatro variantes, el aire debe distribuirse a bajo nivel sonoro. Si no pudiera efectuarse la distribución a baja presión, habría que colocar atenuadores de sonido.

VENTILACIÓN CON ABERTURAS EN LA PARED

Las aberturas en la pared pueden considerarse cuando se instalen modelos verticales a lo largo de la pared exterior. Los ventiladores del FAN-COIL absorben aire de ventilación a través de las paredes. El aparato de pared debe poder incorporar:

1. Una rejilla decorativa frontal que encaje con el aspecto exterior del edificio.

2. Deflectores que eviten la entrada de lluvia arrastrada por el aire.

3. Sistema de drenaje para expulsar la posible agua de lluvia que entre.

4. Pantalla anteinsectos que no será preciso colocar si no es accesible desde dentro del edificio. El filtro del FAN-COIL haría las veces de dicha pantalla.

Los FAN-COILS que ventilan por este sistema deben tener un damper para regular la cantidad de aire exterior a introducir y cerrar herméticamente durante el funcionamiento de invierno. Todo el aire exterior pasa a través del filtro y se mezcla con el aire recirculado de la habitación, antes de pasar por las secciones de ventilador y batería. Es importante que no se impulse directamente porque daría lugar a desagradables corrientes.

La abertura de la pared no debe tener ninguna fuga, por lo que suele cerrarse con mortero.

No es posible garantizar una ventilación con sobrepresión utilizando este método por las tres razones siguientes:

1. Cuando el ocupante detiene el ventilador del FAN-COIL, cesa la entrada de aire exterior.

2. La presión del aire sobre la pared exterior del edificio, puede hacer variar la cantidad de aire exterior que entre por el FAN-COIL.

3. El efecto del tiro natural que produce todo edificio alto ocasiona una cierta diferencia entre el aire que entra por [as aberturas de las plantas mas bajas y el que entra en [as plantas de arriba. En las plantas bajas entrada mayor cantidad de aire debido al citado efecto.

El empleo de aberturas en la pared debe restringirse, de ser posible, a los edificios bajos que están protegidos del viento.

Por esta razón, también es variable con la temperatura exterior el rendimiento de la bomba de calor (COP). Dentro de la zona de trabajo del aparato, el COP mínimo será el correspondiente a la temperatura exterior.

Por esta razón, también es variable con la temperatura exterior el rendimiento de la bomba de calor (COP). Dentro de la zona de trabajo del aparato, el COP mínimo será el correspondiente a la temperatura exterior.se eligen equipos que sólo pueden compensar una parte de las pérdidas térmicas del alojamiento cuando la temperatura exterior baja, de forma que conviene que intervenga una energía de apoyo desde el momento en que la temperatura exterior se hace inferior a un cierto límite. La intervención de un apoyo eléctrico hace "caer" el coeficiente de funcionamiento anual porque una parte de la energía eléctrica consumida no es "multiplicada" por el coeficiente de funcionamiento instantáneo antes de ser utilizada para calentar el aire interior reciclado.

Características: